车床加工零件:从入门到精通的全方位探索

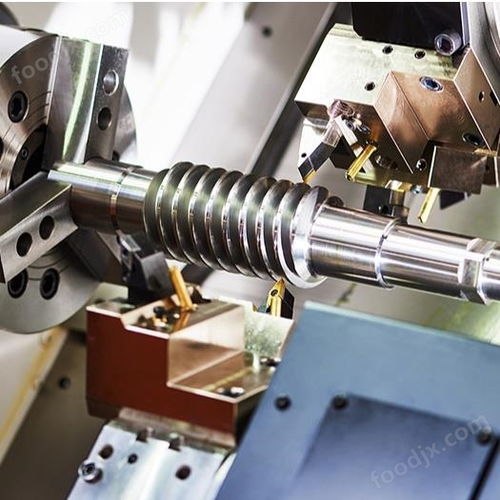

你有没有想过,那些精密的机械零件是如何从一块普通的金属变成复杂形状的?在现代化的工业世界里,车床加工零件扮演着至关重要的角色。这项技术不仅要求操作者具备精湛的技艺,还需要对材料特性、刀具选择、机床性能有深入的了解。今天,就让我们一起深入这个充满挑战与创造力的领域,看看车床加工零件究竟有哪些不为人知的奥秘。

车床加工零件的历史演变

车床加工零件的历史可以追溯到18世纪末。当时,英国人詹姆斯·瓦特在改进蒸汽机时,发明了第一台实用的车床。这个简单的机械装置能够旋转工件,并用刀具切削出精确的圆形轮廓。随着工业革命的推进,车床技术不断进步,从手动操作发展到自动化控制,再到如今的数控车床,每一次革新都让零件加工的精度和效率大幅提升。

现代车床加工零件已经不再是简单的圆形切削。先进的数控车床能够完成复杂的多轴联动加工,甚至可以处理钛合金、复合材料等高难度材料。这种进步背后,是无数工程师和操作者的智慧与汗水。他们不断探索材料的特性,研究刀具的最佳角度,优化切削参数,才有了今天令人惊叹的加工水平。

车床加工零件的材料选择

不同的材料适合不同的加工方式。钢材是最常用的车床加工材料,尤其是45号钢,因其良好的切削性能和强度而被广泛应用。铝合金则因其轻质高强的特性,在航空航天领域备受青睐。钛合金虽然硬度高、耐腐蚀,但切削难度大,需要特殊的刀具和冷却液。

在选择材料时,必须考虑零件的使用环境。例如,汽车发动机的曲轴需要承受巨大的扭矩,因此必须使用高碳钢或合金钢。而手机中的微型零件则可能采用铝合金或工程塑料。材料的微观结构也会影响加工效果,晶粒越细的钢材通常更容易切削。这些细节决定着最终零件的质量和性能。

车床加工零件的刀具技术

刀具是车床加工零件的\手指\,其性能直接影响加工质量。硬质合金刀具因其高硬度、耐磨性好而被广泛使用。对于高精度加工,陶瓷刀具和CBN(立方氮化硼)刀具则更为理想。刀具的角度、刃口形状、涂层类型等都会影响切削效果。

现代刀具技术已经发展到纳米级别。例如,某些刀具表面会镀上一层超硬材料,可以减少切削时的摩擦和热量。刀具的安装角度也至关重要,主偏角、副偏角、前角等参数需要根据工件材料和加工要求精确调整。一个微小的角度误差,可能导致零件尺寸偏差甚至报废。刀具的维护同样重要,定期修磨和检查可以延长其使用寿命。

车床加工零件的切削参数优化

切削参数包括切削速度、进给量和切削深度,这三个因素相互影响,需要精心平衡。高速切削可以提高效率,但可能导致零件表面质量下降;过大的进给量会加快刀具磨损,甚至损坏机床。切削深度则决定了单次加工的去除量,需要根据零件的余量合理分配。

现代车床配备了刀具磨损监测系统,可以实时监控切削状态。一些先进的控制系统还能根据材料特性自动优化切削参数。例如,针对钛合金的加工,系统可能会建议降低切削速度但增加进给量。这些智能化的功能大大提高了加工效率,减少了人为误差。但即便有先进的系统辅助,经验丰富的操作者仍然不可或缺,他们能够根据实际情况微调参数,达到最佳加工效果。

车床加工零件的质量检测标准

加工出来的零件必须符合严格的质量标准。尺寸公差通常要求在微米级别,表面粗糙度也需要控制在0.02μm以下。对于汽车发动机的活塞,任何微小的缺陷都可能导致严重事故。因此,从毛坯到成品,每个环节都需要精确控制。

常用的检测方法包括三坐标测量机(CMM)、光学扫描和探针测量。这些设备能够以纳米级的精度检测零件的几何形状和尺寸。除了物理检测,无损检测技术如超声波和X射线也被用于检查内部缺陷。一些高端车床还配备了在线检测系统,可以在加工过程中实时监控尺寸变化,及时调整参数。质量检测不仅是加工完成的最后一道关卡,更是贯穿整个加工过程的品质保障。

车床加工零件的未来发展趋势

随着智能制造的推进,车床加工零件正朝着自动化和智能化的方向发展。五轴联动数控车床已经能够处理极其复杂的零件,而六轴甚至七轴机床正在研发中。人工智能技术开始应用于切削参数优化,系统能够根据历史数据预测最佳加工方案。

增材制造(3D打印)虽然发展迅速,但在某些领域仍无法完全替代车床加工。对于需要高精度、大批量的零件,