精密零件加工完整工艺流程:一场与毫厘的较量

你有没有想过,那些看似普通的机械零件,是如何从一块普通的金属毛坯变成精密仪器上不可或缺的组件?这背后是一场与毫厘的较量,每一步都凝聚着人类的智慧与匠心。精密零件加工的完整工艺流程,就像一场精心编排的交响乐,每个环节都缺一不可,共同奏响出完美的工业乐章。

走进精密零件加工的世界

想象你手中拿着一枚小小的螺丝钉,它看似不起眼,却是整个机械系统的基础。这枚螺丝钉从诞生到最终成型,要经历多少道工序?它的表面粗糙度要达到多少?尺寸精度要控制在多少范围内?这些问题的答案,就隐藏在精密零件加工的完整工艺流程之中。

精密零件加工不同于普通的机械加工,它对精度、表面质量、材料性能都有着极高的要求。在航空航天、医疗器械、汽车制造等领域,精密零件更是发挥着不可替代的作用。比如,一枚用于火箭发动机的涡轮叶片,其制造精度要求达到微米级别,任何微小的误差都可能导致灾难性的后果。

从毛坯到成品:一场漫长的蜕变

精密零件的加工过程,可以概括为从毛坯到成品的漫长蜕变。一块普通的金属毛坯,如何通过一系列复杂的工序,最终变成符合设计要求的精密零件?这其中涉及到的工艺流程多种多样,每个环节都充满了挑战。

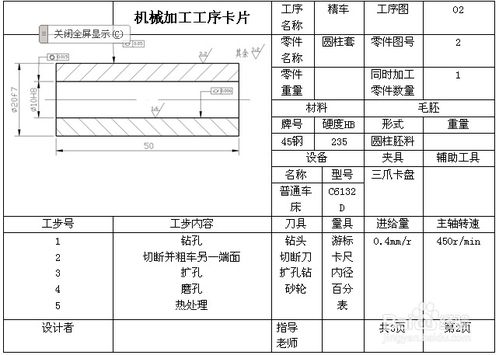

以最常见的金属零件加工为例,其完整工艺流程通常包括:原材料准备、粗加工、半精加工、精加工、特种加工、表面处理、质量检测等环节。每个环节都有其独特的工艺特点和技术要求,需要加工人员具备丰富的经验和精湛的技能。

原材料准备:一切的基础

精密零件加工的第一步,是原材料准备。这一环节看似简单,实则至关重要。不同的零件对材料的要求不同,有的需要高强度、有的需要耐腐蚀、有的需要良好的导电性。因此,在选择原材料时,必须根据零件的具体用途和使用环境,选择最合适的材料。

比如,用于制造飞机结构件的材料,通常需要具备高强度、轻量化、耐高温等特点;而用于医疗器械的零件,则需要对人体无害、生物相容性好。原材料的质量直接影响到最终零件的性能,因此,在这一环节,任何一点疏忽都可能导致后续加工的失败。

粗加工:去除多余的材料

原材料准备好之后,就进入了粗加工阶段。这一阶段的主要任务是去除零件毛坯上多余的材料,将其初步塑造成接近最终形状的轮廓。粗加工通常采用车削、铣削、刨削等加工方法,目的是尽快将毛坯的尺寸接近设计要求,为后续的精加工打下基础。

粗加工阶段,加工人员需要根据毛坯的形状和尺寸,选择合适的刀具和切削参数。比如,对于形状复杂的零件,可能需要采用多把刀具分步加工;而对于尺寸精度要求高的零件,则需要严格控制切削深度和进给速度。粗加工的效率和质量,直接影响到后续精加工的难度和成本。

半精加工:提升精度和表面质量

粗加工完成后,零件的初步形状已经形成,但尺寸精度和表面质量还远远达不到最终要求。因此,接下来进入半精加工阶段。这一阶段的主要任务是进一步提升零件的尺寸精度和表面质量,为最终的精加工做准备。

半精加工通常采用精密车削、精密铣削、磨削等加工方法。在这一阶段,加工人员需要更加精细地控制加工参数,比如切削深度、进给速度、切削液的使用等。同时,还需要对机床进行精确的校准,确保加工的稳定性。

半精加工的另一个重要任务,是去除零件表面残留的毛刺和黑皮。这些毛刺和黑皮不仅影响零件的表面质量,还可能影响后续的精加工。因此,在半精加工阶段,通常会采用砂轮打磨、抛光等方法,将零件表面处理得光滑平整。

精加工:追求极致的精度

半精加工完成后,零件的尺寸精度和表面质量已经接近最终要求,但仍然存在一定的误差。因此,接下来进入精加工阶段。这一阶段的主要任务是追求极致的精度,将零件的尺寸误差控制在微米级别。

精加工通常采用高精度车削、高精度磨削、电火花加工、激光加工等先进加工方法。在这些加工方法中,加工人员需要更加精细地控制加工参数,比如进给速度、切削液的压力和流量、电火花加工的脉冲参数等。

精加工的难度非常大,需要加工人员具备丰富的经验和精湛的技能。比如,在精密磨削过程中,加工人员需要根据零件的材料和热处理状态,选择合适的砂轮和冷却液。同时,还需要根据机床的动态特性,调整加工参数,以获得最佳的加工效果。