探索零件加工的详细流程:从图纸到成品的全过程

你有没有想过,那些精密的机械零件是如何从一张图纸变成手中触手可及的实物的?零件加工的世界远比想象中复杂,它融合了机械、电子、材料科学等多学科知识,需要经过数十道甚至上百道工序的精心打磨。今天,就让我们一起深入这个充满挑战与创造力的领域,看看一个零件是如何一步步诞生的。

一、图纸的诞生:从概念到蓝图

一切始于一张图纸。工程师们根据产品需求,使用CAD软件绘制出零件的三维模型。这张图纸不仅是尺寸的标注,更是零件质量的灵魂。它规定了零件的每一个细节——从公差范围到表面粗糙度,从材料选择到热处理要求。一张优秀的图纸能让人看懂设计者的意图,也能指导制造者精确执行。

在数字化时代,图纸早已超越了传统纸质形式。三维模型可以直接传输到CNC机床,实现\无纸化生产\。但即便如此,工程师与制造之间的沟通依然重要。有时候,一个微小的细节需要通过会议反复确认,确保设计意图在制造过程中不被曲解。

二、材料的准备:选择与处理

图纸确定后,就是材料的选择。不同的应用场景需要不同的材料。比如,汽车发动机的活塞需要耐高温的铝合金,而精密仪器的齿轮则可能采用铬钼合金。材料供应商会根据要求提供特定规格的原材料,可能是棒材、板材或线材。

材料到达工厂后,通常需要经过预处理。对于金属件,常见的预处理包括去氧化、酸洗和磷化。这些步骤能去除材料表面的杂质,增加后续涂层的附着力。有些零件还需要经过固溶处理或退火处理,以调整材料的组织结构和性能。这一步看似简单,却直接影响零件的最终质量。

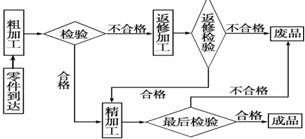

三、粗加工:去除多余材料

拿到材料后,制造过程正式开始。粗加工是第一步,目标是去除大部分多余的材料,将毛坯接近最终形状。常见的粗加工方法有车削、铣削和锯切。

以车削为例,工人在数控车床上将旋转的棒料外圆车削到接近图纸尺寸。铣削则用于加工平面和复杂轮廓。这些工序通常使用较大的切削深度和进给速度,效率优先。但工人们必须时刻关注切削力,防止机床过载或刀具损坏。粗加工完成后,零件会显得粗糙,但基本形状已经显现。

四、精加工:追求完美尺寸

粗加工完成后,进入精加工阶段。这一步的目标是将零件的尺寸精度控制在图纸要求的范围内,同时保证表面质量。精加工通常使用更小的切削深度和进给速度,有时甚至需要使用金刚石刀具。

以精密镗削为例,工人在已粗加工的孔内进行精加工,将孔的尺寸和圆度控制在微米级别。对于需要高表面光洁度的零件,可能还需要进行研磨或抛光。这些工序对机床精度和工人操作技术要求极高。一台好的CNC机床能稳定重复精度在0.01毫米以内,但最终成品的质量,工人的经验和技术同样重要。

五、热处理:改变材料性能

有些零件在加工过程中或加工完成后,需要经过热处理。热处理通过改变材料内部的组织结构,提升其强度、硬度或韧性。常见的热处理方法有淬火、回火、渗碳和氮化。

比如,汽车发动机的连杆需要经过淬火处理,以提高其抗压强度。热处理过程看似简单,实则需要精确控制温度和时间。温度过高或时间过长,材料可能发生变形或脆化;温度过低或时间过短,则达不到预期效果。热处理后的零件还需要进行探伤,检查是否存在内部裂纹。

六、表面处理:增强耐用性与美观性

零件的机械加工完成后,往往还需要表面处理。表面处理不仅能提高零件的耐腐蚀性、耐磨性,还能改善其外观。常见的表面处理方法有电镀、喷涂和阳极氧化。

电镀可以在零件表面形成一层金属保护层,如铬镀层能显著提高耐腐蚀性。喷涂则用于提供颜色和一定的耐磨保护。阳极氧化主要适用于铝件,能在表面形成一层致密的氧化膜。表面处理过程中,需要特别注意环保问题,许多传统工艺会产生有害废水,现代工厂大多采用封闭式处理系统。

七、装配与检测:从零件到成品

经过多道工序加工完成的零件,还不能直接使用。它们需要与其他零件组装在一起,经过严格的检测才能成为最终产品。装配过程需要按照装配图纸进行,每个零件的位置和方向都不能出错。

检测是保证质量的关键环节。除了常规的尺寸检测,还需要进行功能性测试、疲劳测试和环境测试。比如,汽车发动机的活塞需要在高温高压