设备零件加工:精密世界的幕后英雄

你有没有想过,那些看似普通的机器零件,是如何从一块块原始材料变成精密设备的核心部件的?设备零件加工,这个看似枯燥的行业,其实隐藏着无数令人惊叹的工艺和故事。它就像一场精密的舞蹈,每一步都关乎毫厘之间的平衡,每一道工序都凝聚着人类的智慧与匠心。在这个充满挑战与创造力的领域里,无数工匠用双手和工具,将冰冷的金属变成推动现代文明运转的齿轮。

精密加工的奥秘:从图纸到现实

当你看到一台先进的数控机床在车间里自动运转时,可能会觉得这不过是机械的重复。但事实上,这背后是无数工程师和技师的心血结晶。设备零件加工的第一步,往往是从一张复杂的工程图纸开始。这些图纸上的线条和数字,代表着零件的精确尺寸和公差要求,任何微小的偏差都可能导致整个设备的失效。想象一个直径只有几毫米的轴承滚珠,其圆度误差必须控制在微米级别,这样的精度要求,对加工设备来说是一个巨大的挑战。

现代加工中心已经能够达到这样的精度,但这一切都离不开先进的控制系统和精密的测量工具。CNC(计算机数控)技术让机器能够按照预设的程序精确运动,而激光干涉仪等测量设备则确保每个零件都符合标准。但技术再先进,也离不开操作工人的经验。那些在车间里日复一日操作机器的技师,他们的双手仿佛拥有了\第六感\,能够通过细微的感觉调整机器的参数,确保加工出完美的零件。

材料的选择:决定零件的命运

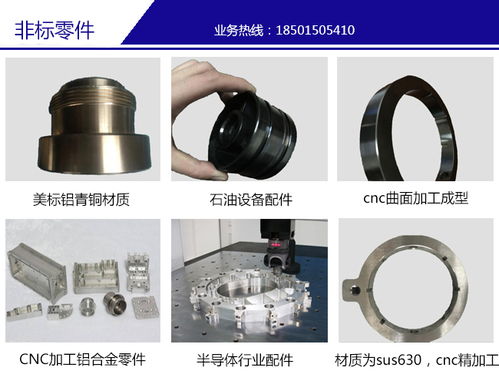

不同的设备对零件的要求截然不同,因此材料的选择至关重要。高强度螺栓需要用特殊合金钢制造,耐腐蚀的管道要选用不锈钢,而精密轴类零件则可能采用钛合金。每种材料都有其独特的加工特性,需要不同的工艺方法。

以钛合金为例,这种材料强度高、耐高温,广泛应用于航空航天领域。但它的加工难度也很大,容易产生加工硬化,且化学活性强,容易与刀具发生粘结。因此,加工钛合金需要使用特殊的刀具材料,如硬质合金或陶瓷刀具,并采用较低的切削速度和较高的进给量。许多经验丰富的技师,都能根据材料特性调整加工参数,在保证质量的同时提高效率。

更令人惊叹的是,有些零件需要同时满足多种性能要求。比如涡轮发动机的叶片,既要承受高温高压,又要轻量化,还要有特定的气动外形。这样的零件往往需要采用复合材料或特殊的热处理工艺,加工过程复杂而精密。每一步操作都像是在完成一项艺术创作,需要极高的专注度和技巧。

挑战与突破:现代加工的极限

设备零件加工领域一直在不断突破极限。随着设备向更高速、更精密的方向发展,加工技术也在不断进步。例如,五轴联动加工中心的出现,让制造复杂曲面成为可能。一台五轴机床可以同时控制五个运动轴,能够加工出普通三轴机床无法完成的复杂零件,这在飞机发动机叶片、汽车模具等领域有着重要应用。

激光加工技术也在快速发展。激光切割和激光焊接可以实现对材料的非接触式加工,精度高、热影响区小,特别适合加工薄壁零件和精密结构件。有些高精度的光学元件,甚至需要使用紫外激光进行微加工,精度达到纳米级别。这些技术的应用,让设备零件加工的边界不断被拓展。

当然,挑战也随之而来。环保压力让绿色加工成为必然趋势,许多企业开始研发低能耗的加工工艺和可回收的切削液。同时,智能化生产也是大势所趋,物联网和大数据技术正在改变传统的生产模式。一些先进的制造企业已经实现了生产过程的全面数字化,能够实时监控设备状态、优化加工参数,甚至预测故障发生,大大提高了生产效率和产品质量。

人的因素:永不褪色的匠心

在所有设备零件加工的要素中,人的因素始终是最重要的。一台最先进的机床,如果没有经验丰富的操作者,也无法发挥其全部潜力。那些在车间里默默奉献的技师,他们用多年的经验积累,掌握了各种材料的加工特性,能够处理各种突发状况。

张师傅是某航空发动机零件加工厂的老技师,他在这个行业工作了三十多年,亲手加工过无数精密零件。他常说:\机器是死的,人是活的。再先进的设备,也需要人去掌握。\他能够通过听声音判断刀具是否磨损,通过触感感知零件的加工状态,这种超越机器检测的直觉,是多年经验积累的结果。在他的带领下,团队成功攻克了多个高难度零件的加工难题,为我国航空事业做出了重要贡献。

这种匠心精神,在年轻一代技师身上也得到了传承。李工是某数控机床厂的年轻骨干,他不仅掌握了传统的加工技术,还精通计算机编程和设备维护。他经常利用业余时间学习新技术,并将所学应用到