高精度零件加工工艺:探索微观世界的精密艺术

你有没有想过,那些看似普通的机械零件,是如何在毫厘之间展现出惊人精度的?从汽车引擎的活塞到火箭发动机的喷管,再到医疗手术刀的刀刃,高精度零件加工工艺正悄然改变着我们的世界。这项技术不仅要求极致的精确度,更融合了物理、化学、材料科学和计算机技术的精华。今天,就让我们一起深入这个微观世界的精密艺术,看看人类是如何用智慧和工具,创造出令人惊叹的工程奇迹。

微观世界的挑战

想象要在指甲盖大小的面积上完成比头发丝还细的加工,这绝非易事。高精度零件加工工艺面临的第一个挑战就是尺寸的极端缩小。现代工业对零件的精度要求已经达到微米甚至纳米级别,这意味着任何微小的误差都可能导致整个系统的失效。以航空发动机为例,涡轮叶片的厚度公差通常只有几微米,一旦超出范围,引擎可能无法正常工作甚至爆炸。

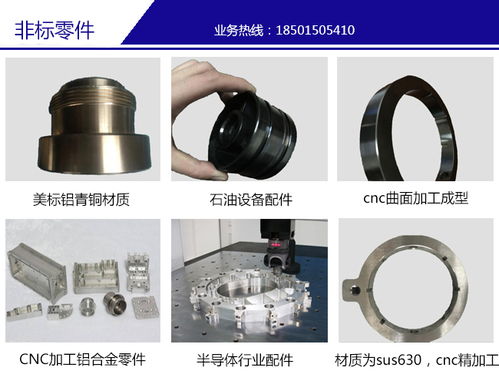

除了尺寸的挑战,材料特性也增加了加工难度。不同的材料有着截然不同的切削性能,有些硬度极高难以加工,有些又容易变形影响精度。例如,钛合金虽然强度高、耐腐蚀,但切削时容易产生热量导致变形;而复合材料则没有固定的切削界面,加工时容易分层。如何在这些极端条件下保持精度,成为工程师们必须解决的问题。

先进的加工技术

面对这些挑战,人类发展出了多种高精度加工技术。数控铣削是其中最常用的方法之一。通过计算机程序控制刀具在工件上移动,可以完成复杂形状的加工。现代数控系统已经可以达到纳米级的控制精度,配合高精度测量装置,加工误差可以控制在几微米以内。更令人惊叹的是,一些先进的五轴联动数控机床,可以在零件旋转的同时进行多角度切削,大大提高了加工效率和精度。

电化学加工则是另一种神奇的技术。它利用电解原理,通过工具电极与工件之间的电化学反应来去除材料。这种方法特别适合加工硬质材料和复杂型腔,因为工具电极不需要直接接触工件,避免了机械磨损。在微电子工业中,电化学加工被用来制造芯片的微细线路,其精度可以达到几纳米。

激光加工技术近年来也取得了突破性进展。高功率激光束可以瞬间熔化或气化材料,而精密的激光干涉测量系统可以确保加工的准确性。在医疗领域,激光被用来制造微针和微型手术工具,这些工具的精度达到了微米级别,为微创手术提供了可能。

精密的测量与控制

没有精确的测量,就没有高精度的加工。现代测量技术已经发展到可以检测纳米级尺寸的程度。光学测量设备利用激光干涉原理,可以在显微镜下观察零件表面的形貌,精度达到纳米级别。而三坐标测量机(CMM)则可以在更大范围内对零件进行整体测量,确保所有尺寸都在公差范围内。

除了测量技术,控制系统的进步同样重要。现代加工中心配备了先进的传感器,可以实时监测切削过程中的温度、振动和力,并根据这些数据自动调整切削参数。这种闭环控制系统大大提高了加工的稳定性,减少了误差产生的可能性。例如,一些高端加工中心可以根据刀具的磨损情况自动补偿切削路径,确保零件精度始终保持在要求范围内。

在软件方面,计算机辅助设计(CAD)和计算机辅助制造(CAM)系统已经成为高精度加工的基石。工程师们可以在计算机上设计出极其复杂的零件,然后生成精确的加工路径。这些软件不仅可以模拟加工过程,预测可能出现的问题,还能优化加工顺序,提高效率。更令人惊讶的是,一些先进的CAM系统已经可以自动生成加工策略,大大减轻了工程师的工作负担。

创新材料的应用

高精度加工工艺的发展也推动了创新材料的应用。碳纤维复合材料因其轻质高强特性,在航空航天和汽车工业中得到了广泛应用。这种材料的加工难度极大,因为它的切削界面不固定,容易分层和断裂。为了解决这个问题,工程师们开发了特殊的切削刀具和加工参数,使得碳纤维复合材料的加工精度可以达到微米级别。

金属基复合材料(MMC)是另一种重要的工程材料。它由金属基体和增强颗粒组成,具有优异的力学性能和耐高温特性。加工这类材料时,需要特殊的冷却液和切削参数,以防止颗粒脱落和基体变形。一些先进的加工中心配备了专门的MMC加工模块,可以自动调整切削条件,确保加工质量。

纳米材料的应用则代表了更前沿的方向。碳纳米管和石墨烯等材料具有超高的强度和导电性,但加工难度极大。目前,科学家们正在开发基于扫描探针显微镜的加工技术,可以在原子级别上操纵这些材料,为未来制造超精密零件开辟了道路。

未来展望

随着科技的不断进步,高精度零件加工工艺正朝着更加智能化、自动化的方向发展。人工智能技术正在